Стоимость работы составляет 1590 руб. Для получения материалов данной работы обращайтесь к администраторам через соц. сеть https://vk.com/studbazar или по электронной почте studbazar@mail.ru.

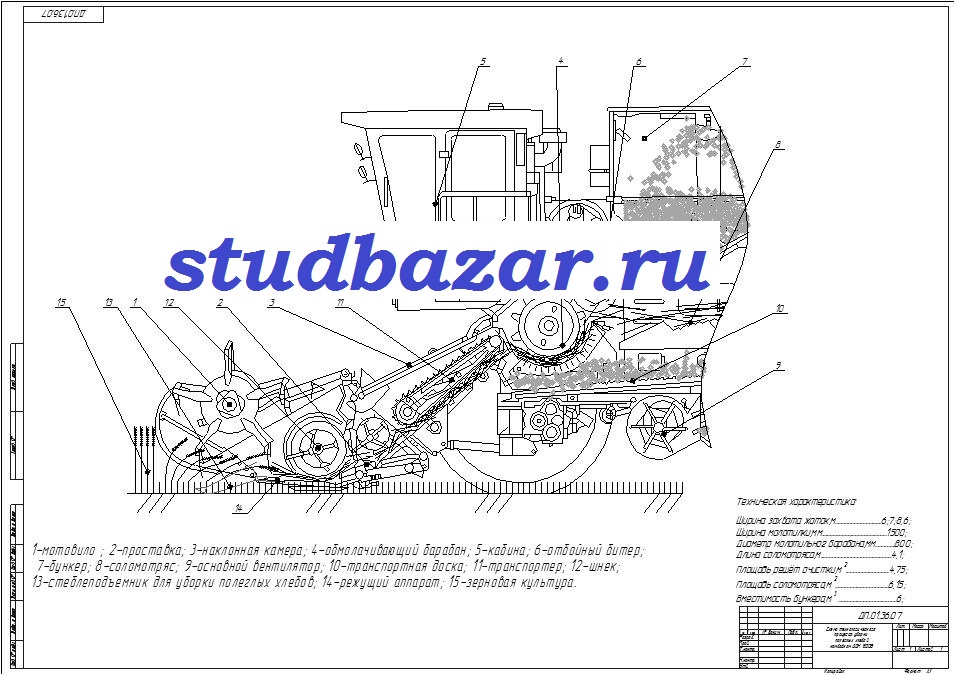

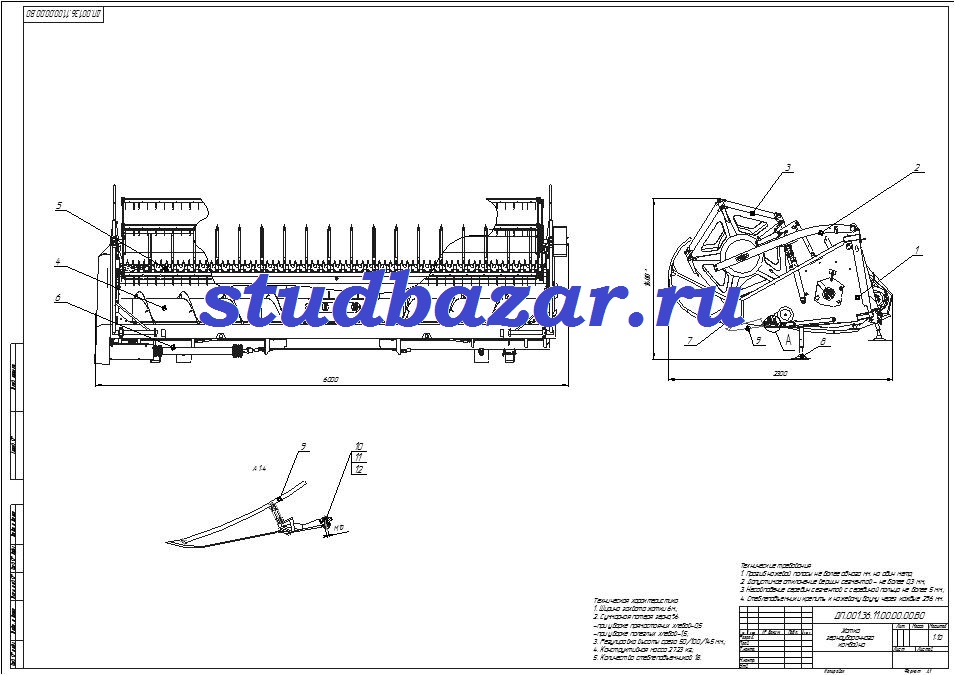

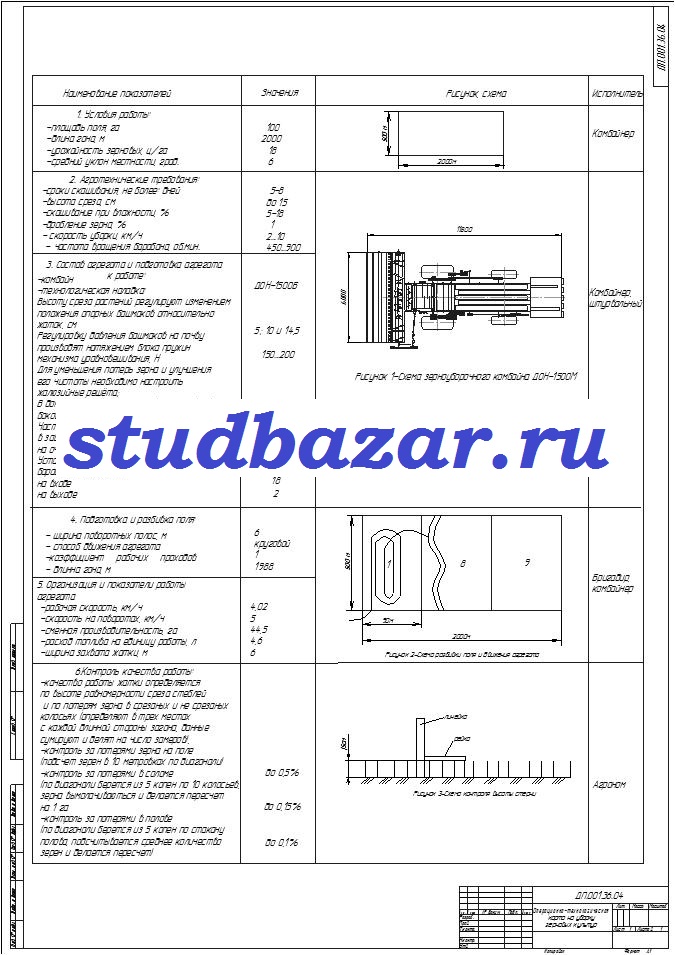

В дипломном проекте рассмотрены вопросы анализа хозяйственной деятельности организации, рассмотрена технология возделывания и уборки зерновых культур, произведен анализ потерь зерновых при уборке, обоснована модернизация жатки зерноуборочного комбайна Дон-1500Б разработкой стеблеподъемника оригинальной конструкции. В конструкторском разделе произведен анализ существующих конструкций стеблеподъемников для уборки полеглых хлебов, который выявил многочисленные недостатки. В результате предложена конструкция стеблеподъемника, снижающего потери зерновых за жаткой в 2 раза при уборке полеглых хлебов. Произведен проектировочный и прочностной расчёты элементов проектируемого стеблеподъемника. В технологическом разделе проекта выполнен расчет кинематической характеристики комбайна и участка, а также расчет производительности комбайна. В разделе «Безопасность жизнедеятельности» рассмотрены вопросы по безопасности эксплуатации зерноуборочного комбайна, приведена инструкция по технике безопасности при уборке зерновых. Произведен расчет вредных выбросов, средств индивидуальной защиты, средств пожаротушения. В разделе по оценке экономической эффективности предложенной конструкции рассчитана экономическая эффективность внедрения стеблеподъемника, определена стоимость изготовления конструкторской разработки, сделаны заключения по проделанной работе и полученным результатам.

2 СОВРЕМЕННОЕ СОСТОЯНИЕ ВОЗДЕЛЫВАНИЯ ЗЕРНОВЫХ КУЛЬТУР

Производство зерна является главной отраслью сельского хозяйства, так как обеспечивает страну продовольствием, а промышленность сырьем. Общий уровень валового сбора зерна и его количество на душу населения определяют продовольственную безопасность страны. К сожалению, современное производство зерна в России таково, что приходится говорить о существенной его зависимости от импорта растениеводческой продукции. В комплексе работ по производству зерна механизация уборочных и послеуборочных работ занимает доминирующее положение по затратам материально-технических и энергетических ресурсов. Это обуславливает необходимость постоянного совершенствования технологии уборочных работ и технических средств для их реализации с целью уменьшения себестоимости производства зерна.

2.1 Технология возделывания яровой пшеницы по интенсивной технологии.

Севообороты. Для степной и южной лесостепной зон разработаны зернопаровые севообороты с короткой ротацией, базирующиеся на плоскорезной и минимальной технологии обработки почвы. Под чистые пары отводится 20 % и более пашни, а под зерновые — большая часть севооборотной площади. Например, внедрены такие севообороты: пар — пшеница — пшеница — зернофуражные; пар — пшеница — кукуруза -пшеница (или горох) — ячмень.

В лесостепных районах на черноземах, подверженных эрозии, применяют почвозащитные приемы обработки почвы, но плоскорезную обработку один раз за ротацию под пропашные заменяют вспашкой. Здесь освоены следующие севообороты: пар — пшеница — пшеница — зернофуражные; пар — пшеница — овес — вика + овес — пшеница; пар — пшеница с подсевом донника — донник — пшеница; пар — пшеница — подсолнечник — овес.

Предшественники. Чистые пары — лучшие предшественники для яровой пшеницы в засушливой зоне. На парах ведут борьбу с сорняками, накапливаются питательные вещества и влага. В лесостепной зоне достаточно высокие урожаи и качество зерна обеспечивают второе поле после пара, зернобобовые, многолетние травы, кукуруза на зеленый корм и ранний силос.

Кулисы. Накопить больше влаги на паровых полях степной зоны помогают растительные кулисы. В первой декаде июля высевают двух-трехстрочные кулисы с расстоянием между ними 10…12 м. Сеют горчицу специальной кулисной сеялкой СКН-3 или сеялками СЗС-2,1 и СЗП-3,6. Расход семян 500…600 г/га (на одном метре рядка 20…30 растений горчицы).

В лесостепной зоне выращивают трехстрочные кулисы из подсолнечника с шириной междурядий 70 см. Посев проводят в первой половине июня, расстояние между кулисами 20…23 м.

Обработка почвы. Чистые пары обрабатывают в строгом соответствии с зональными системами земледелия. Обработка чистых паров должна быть влагосберегающей и почвозащитной. В большинстве районов эту работу выполняют плоскорезами и другими безотвальными орудиями (КПШ-5, КПШ-9, ОПТ-3,5, КТС-10-01) сразу же после уборки предшественника, а на черноземных почвах лесостепи при высокой залесенности территории, где ветровая эрозия не проявляется, основную обработку почвы проводят отвальными плугами.

Глубину плоскорезной обработки устанавливают в зависимости от типа почвы: от 10…14 до 20…27 см. На легких почвах основную обработку парового поля проводят на 10…14 см. На тяжелых почвах проводят рыхление на 20…22 или 25…27 см (ПГ-3,5; ПГ-3-100; КПГ-250А). На полях, засоренных овсюгом, осенью проводят мелкую обработку БИГ-ЗА для заделки семян сорняков.

В весенне-летний период по мере появления сорняков обработку проводят плоскорезами КПШ-9 на глубину 8…10 см или игольчатыми боронами (БИГ-ЗА, БМШ-15) при отсутствии многолетних сорняков.

Засоренные пыреем паровые поля осенью пашут на глубину залегания корневищ, а весной и летом обрабатывают культиваторами КТС-10-01 и КПЭ-3,8А.

Для сокращения числа механических обработок пара и сохранения влаги в почве применяют опрыскивание засоренных полей гербицидом 2,4-Д двойной дозой (3…5 кг/га).

Непаровые предшественники яровой пшеницы обрабатывают в степной зоне плоскорежущими орудиями. Глубина рыхления 10…14 см (КПШ-9, ОПТ-3,5). В засушливые годы основную обработку проводят боронами БИГ-ЗА или БШМ-15. В лесостепи применяют обычную вспашку плугами на глубину 20…22 см. В районах, подверженных эрозии, вспашку заменяют безотвальной обработкой.

Снегозадержание на непаровых предшественниках — прием обязательный, который обеспечивает глубокое (до 1 м) промачивание почвы талыми водами. Его проводят широкозахватными снегопахами СВШ-7, СВШ-10 и СВУ-2,6-1. Снежные валики рекомендуется нарезать при высоте снежного покрова 12…15 см. Расстояние между вершинами валиков — 4…5 м, направление — поперек господствующих зимой ветров; снегопахи должны оставлять на почве защитный слой снега до 5 см и не зачернять снежные валики частицами почвы.

На полях, обработанных безотвальными орудиями, ранневесенняя обработка почвы проводится игольчатыми боронами, дисковыми лущильниками с плоскими дисками, а на вспаханной зяби-зубовыми боронами. Неуплотнившиеся почвы после боронования прикатывают, после дискового лущения прикатывание обязательно.

Предпосевную обработку почвы проводят, как правило, культиваторами КТС-10-01, КПЭ-3.8А, КПС-4, КПШ-9, а на засоренных овсюгом полях — лущильниками ЛДГ-10, ЛДГ-15 в агрегате с боронами. Чистые от сорняков поля засевают без предпосевной обработки почвы сеялками СЗС-2,1.

Удобрение. На формирование 1 т зерна яровая пшеница в среднем потребляет 35…45 кг азота, 8…12 — Р205 и 17…27 кг К20. Нормы минеральных удобрений устанавливают с учетом агрохимического обследования почвы и планируемой урожайности. Потребность в азоте на паровых полях в основном обеспечивается, на непаровых полях азота недостает.

Урожайность яровой пшеницы зависит от содержания в почве минерального азота, и особенно фосфора. Норму азотных удобрений устанавливают с учетом осеннего или ранневесеннего запаса минерального азота в корнеобитаемом слое почвы (0…40 см) по результатам почвенной диагностики.

В степной зоне при запасах продуктивной влаги в метровом слое почвы менее 500 т/га применять азотные удобрения под предпосевную обработку нецелесообразно.

В начале вегетации избыток азота в почве вреден, так как увеличивает вегетативную массу и расход воды на транспирацию, уменьшает сопротивляемость растений болезням, затягивает сроки созревания. После колошения растения испытывают потребность в азоте и для получения высококачественного зерна нужна азотная подкормка.

На основании листовой диагностики в фазы кущения и выхода в трубку можно провести подкормку азотными удобрениями.

Подкормку растворами азотных удобрений целесообразно совместить с применением гербицидов (2,4-Д, диален — 2 и 2,5 л/га) и тура (2…4 л/га д. в.).

Для повышения качества зерна по результатам листовой диагностики в период цветение — налив зерна проводят некорневую подкормку азотными удобрениями (65 кг мочевины растворяют в 150 л воды, 200 л/га раствора).

Для ускорения созревания пшеницы в Зауралье и Сибири в фазе тестообразного состояния зерна осуществляют сеникацию посевов 20…30%-ным раствором аммиачной селитры из расчета 100 л/га.

Фосфорно-калийные удобрения вносят под основную обработку и, как исключение, весной под культивацию. Наибольший эффект от удобрений получается при их внесении локально-ленточным способом. Наибольшую потребность в фосфоре растения испытывают в фазы начала кущения — выхода в трубку.

В качестве рядкового удобрения при посеве по пару дают 10…20 кг/га Р205 в виде суперфосфата, по зерновым и пропашным предшественникам в зоне достаточного увлажнения фосфор вносят в составе комплексных удобрений (аммофос, диаммофос).

Калий повышает прочность соломины, снижает поражение корневыми гнилями и ускоряет передвижение углеводов из стеблей и листьев в колос. На солонцовых комплексах калийные удобрения не вносят.

Регулятор роста тур предотвращает полегание пшеницы, его можно применять в наиболее увлажненных зонах. Посевы опрыскивают туром в начале выхода в трубку по 4 л препарата на 1 га. Допускается совместное применение тура и гербицидов.

Посев. В основных районах возделывания яровой пшеницы строго и обоснованно определены сроки посева: ранние сроки (начало мая) не позволяют получить высокий урожай, так как молодые растения пшеницы при этом попадают под неблагоприятное воздействие сухой погоды июня, поздние же посевы хорошо используют июльские дожди, но поздно созревают, и их уборка затруднена.

Установлено, что оптимальный срок посева яровой пшеницы — 15…25 мая. При этом среднеспелые сорта начинают сеять 19…20 и заканчивают 25 мая, а среднепоздние — с 15…18 мая. Срок посева должен быть таким, чтобы восковая спелость наступила не позднее 25…30 августа, иначе посевы повреждаются заморозками и снижается содержание белка в зерне.

Сеют яровую пшеницу в основном стерневыми сеялками- культиваторами СЗС-2,1 с лапками и дисковыми сеялками СЗП-3,6. Глубина посева семян 4…6 см, при пересыхании верхнего слоя почвы ее увеличивают до 7…8 см.

Семена должны быть уложены во влажный слой почвы на плотное ложе.

Норма высева семян яровой пшеницы зависит от зоны. В Западной Сибири она составляет в лесостепных районах 4…6 млн, в степных — 2,5…4 млн; в Восточной Сибири — 4,5…5 млн всхожих семян на 1 га. В Северном Казахстане нормы высева на обыкновенных черноземах 3,5…4,5 млн, на южных черноземах — 2,5…4 млн и на каштановых почвах – 2…3,2 млн всхожих семян на 1 га. Семена должны быть первого класса посевного стандарта. Масса 1000 зерен для мягкой пшеницы 35…40 г, для твердой — не менее 40 г, сила роста для мягкой пшеницы — не менее 80 %, для твердой — 70 %.

В каждом хозяйстве целесообразно высевать 2…3 районированных сорта яровой пшеницы, отличающихся длиной вегетационного периода, при соотношении среднеспелых и среднепоздних сортов в сухой зоне степи соответственно 1 : 1,5, в умеренно-засушливой степи 1,5 : 1, в лесостепи 2:1.

Пшеницу можно сеять как с постоянной технологической колеей, так и без нее.

Защита посевов от сорняков, вредителей и болезней. При возделывании яровой пшеницы по интенсивной технологии необходимо применение системы защитных мероприятий.

В борьбе с сорняками (овсюг, щетинник, двудольные и др.) эффективны агротехнические меры и гербициды. Применяют почвенные гербициды, а также вносят их по вегетирующим растениям в фазе полного кущения пшеницы.

Семена необходимо обеззараживать химическими препаратами против возбудителей головневых заболеваний, корневой гнили, плесневения и др.

Для борьбы с болезнями (бурая и стеблевая ржавчина, мучнистая роса, снежная плесень, корневые гнили) в период вегетации проводят опрыскивание посевов фунгицидами.

К значительным потерям приводят повреждения растений яровой пшеницы вредителями (вредная черепашка, хлебные жуки, зерновая совка, трипсы, шведская и гессенская мухи, хлебные блошки и др.).

Для защиты растений от вредителей посевы обрабатывают инсектицидами по результатам обследований полей.

Дозы средств защиты растений от вредителей, болезней и сорняков определяют на основе обследования и оценки фитосанитарного состояния посевов с учетом порогов вредоносности.

Особое внимание следует обратить на качество проведения химических работ, тщательную регулировку машин, правильное приготовление рабочих растворов.

Уборка. Убирать урожай нужно в оптимальные сроки, без потерь, обеспечивая при этом сохранение качества зерна. На уборке применяют как прямое комбайнирование, так и раздельный способ.

Прямое комбайнирование осуществляют комбайнами «Акрос», «Нива», «Енисей», «Дон-1500» на полях пшеницы, которая равномерно созрела, без подгона, без сорняков, а также на изреженных и низкорослых посевах в фазе полной спелости при влажности зерна 16…18 %. Прямое комбайнирование перестоявшей на корню пшеницы ведет к снижению урожая и качества зерна.

Раздельным способом яровую пшеницу убирают в фазе восковой спелости, скашивая ее в валки при влажности зерна 35…20 % жатками ЖВР-10, ЖВН-6А, ЖНС-6-12 и др.

После высыхания зерна и стеблей в валках до влажности 16…18 % их подбирают и обмолачивают комбайнами с подборщиками. Задержка с обмолотом валков сопровождается потерей урожая и снижением качества зерна.

Своевременная в потоке с уборкой обработка зерна на току (очистка, сушка) — обязательное условие формирования товарных партий сильной, ценной и твердой пшеницы. В зонах с повышенным увлажнением зерна применяют зерноочистительно-сушильные комплексы КЗС-25Ш, K3C-40LLI, КЗС-50, а также «Целинный». В других зонах, где не требуется подсушивание зерна, используют зерноочистительные агрегаты ЗАВ-25, ЗАВ-40, ЗАВ-50.

Измельченную солому с половой (комплекс: комбайн, измельчитель соломы ПУН-5А и прицепная тележка 2ЛТС-887А) вывозят к месту постоянного хранения. Солому в копнах сволакивают толкающей навесной волокушей ВНК-10 в агрегате с трактором типа К-700 на край поля и укладывают в скирды с помощью скирдовального агрегата УСА-10.

Формирование товарных партий зерна сильной, ценной и твердой пшеницы. В хозяйствах необходимо организовать многократный контроль за качеством зерна, начиная его в поле на корню перед уборкой (предварительная оценка), продолжая оценку сформированных партий зерна на току (основное обследование) и завершая в хлебоприемном предприятии (контрольное обследование).

- Агротехнические требования к уборке зерновых культур

Зерноуборочные машины обеспечивают качественную уборку только в том случае, если их рабочие органы выбраны и отрегулированы в соответствии со свойствами убираемой культуры, а растения приспособлены для машинной уборки. Пригодность той или иной культуры к машинной уборке определяется физико-механическими свойствами и биологическими особенностями самих растений, а также их состоянием в период уборки. Поэтому при создании новых машин учитывают агробиологические особенности растений, а при выведении новых сортов — их пригодность к машинной уборке, что изложено в методике селекционных работ. На работу зерноуборочных машин оказывают влияние строение органов растений, длина стеблей и густота стояния, полеглость, прочность, влажность, размеры и масса семян, массовое отношение зерна к незерновой части, фаза спелости, засоренность посевов.

При скашивании низкорослых и полеглых растений необходимо снижать высоту среза, что нередко связано с техническими трудностями. Высокорослые растения перегружают рабочие органы уборочной машины. В том и другом случаях наблюдаются большие потери урожая. Приемлемая длина растений для зерновых колосовых должна быть не более 100…110 и не менее 55… 60 см, коэффициент вариации длины растений — не более 15%. Внедрение в производство короткостебельных сортов (60…80 см) позволит снизить полегание хлебов и увеличить производительность комбайнов. Полеглость хлебов определяют делением разности между средней длиной L выпрямленных стеблей и высотой l их стояния (расстояние от поверхности поля до середины колоса) на длину L стеблей:

Допустимая полеглость для длинностебельных хлебов до 55 %, для короткостебельных до 20 %. Растения с прочными стеблями меньше полегают, чем со слабыми. Слабые стебли сильнее измельчаются рабочими органами, что ведет к перегрузке очистки. Поэтому сорта с прочными стеблями предпочтительнее для механизированной уборки. От соотношения массы зерна соломы и половы зависят производительность комбайна и качество убранного урожая. При уборке высокосоломистых хлебов снижается производительность, и возрастают потери от недомолота и свободным зерном в соломе, а при уборке малосоломистых хлебов производительность возрастает, но увеличивается дробление зерна. Отношение массы зерна к массе соломы должно быть не менее 1:1,2 и не более 1:0,5. Семена зерновых культур созревают неравномерно. Зерна колосовых вначале созревают в средней части, затем в верхней и нижней частях колоса. Зерна проса раньше созревают в верхушке метелки. Наиболее неравномерно созревают зерна зернобобовых культур и многолетних бобовых трав. Неравномерное созревание приводит к широким колебаниям массы, влажности, размеров семян, прочности связи зерна с колосом, затрудняет обмолот.

Работа, затрачиваемая на вымолот (выделение) отдельных зерен из колоса, колеблется в широких пределах (рис. 1, а), максимальное ее значение превышает минимальное в 10…20 раз. Колебания этого показателя больше в начале уборки и меньше в конце. При непрочной связи зерна с колосом зерна отделяются от колоса даже при слабом ударе, например при соударении колосьев под действием ветра. Это свойство растений затрудняет выбор сроков начала уборки, работу и регулировку машин, увеличивает потери. Поэтому при механизированной уборке необходимы сорта с одновременным формированием и равномерным созреванием всех зерновок (плодов) растения. Устойчивость зерна к механическим повреждениям определяется прочностью зерновки, а также способом обмолота. Существующие ударные способы обмолота приводят к значительному повреждению зерна. Особенно велики микроповреждения, доходящие нередко до 50 %, что снижает товарные качества зерна и полевую всхожесть семян. Поэтому при выведении новых сортов необходимо резко повысить устойчивость зерна к механическим повреждениям.

Для оценки сортов по этому показателю используют дисковый классификатор дробимости зерна свободным ударом. Конструкция прибора позволяет наносить удары по зерну со скоростью 6,5…31,2 м/с. Скорость удара, соответствующая началу разрушения зерна (появление трещин, вмятин, сколов и т.д.), принята как показатель дробимости изучаемого сорта (порог дробимости). Например, из сортов гороха, оцененных этим методом, менее прочными оказались семена сорта Торсдаг (порог дробления 7,5 м/с), а более прочными — семена сорта Рамонский (12,5 м/с). Экспериментально установлено, что дробимость зависит от массы, размеров и влажности семян, числа и скорости ударов, материала рабочих органов. Крупные семена сильнее повреждаются, чем мелкие. При многократном ударном воздействии число поврежденных семян возрастает пропорционально числу и скорости ударов. Эти данные свидетельствуют о том, что нужно снижать скорость и число ударных воздействий при обмолоте, транспортировке и очистке зерна, а также выбирать оптимальные режимы рабочих органов машин.

Покрытие рабочих органов эластичным материалом (например, резиной) снижает повреждение семян и отодвигает порог дробления в сторону больших скоростей. Поэтому при обмолоте желательно применять молотильное устройство с эластичными ударными элементами. Кондиционной влажностью зерна и других частей растений является относительная влажность 14…15%, превышение которой приводит к появлению свободной воды, самосогреванию и порче зерна. В период уборки влажность зерна обычно превышает кондиционную, а в некоторых зернах она колеблется от 11 до 50 %. При уборке хлебов с высокой влажностью возрастают потери от недомолота, часть зерна выходит с соломой, при уборке пересохшей хлебной массы возрастают дробление зерна, измельчение соломы, потери зерна с половой. Засоренность посевов отрицательно сказывается на работе зерноуборочной техники. Зеленые сорняки увеличивают потери, повышают влажность зерна. Поэтому борьба с засоренностью посевов — важнейший резерв повышения урожайности и эффективности использования зерноуборочных машин. Агротехнические требования к зерноуборочным машинам. При раздельной уборке потери зерна за валковой жаткой допускаются не более 0,5% для прямостоячих хлебов и 1,5% для полеглых. Потери зерна при подборе валков не должны превышать 1 %, чистота зерна в бункере должна быть не менее 96%. При прямом комбайнировании чистота зерна в бункере должна быть не ниже 95 %. За жаткой комбайна допускается до 1% потерь для прямостоячих хлебов и 1,5% для полеглых. Общие потери зерна из-за недомолота и с соломой должны быть не более 1,5% при уборке зерновых и не более 2 % при уборке риса. Дробление не должно превышать 1 % для семенного зерна, 2 % для продовольственного, 3 % для зернобобовых и крупяных культур и 5 % для риса.

КОНСТРУКТОРСКИЙ РАЗДЕЛ

Из-за обильных осадков в период налива и в последней стадии созревания зерна увеличивается вес листо-стебельной части растений и сильно размягчается почва, что способствует массовому полеганию хлебов.

К прямому комбайнированию при уборке полеглых хлебов предъявляют следующие агротехнические требования:

- срез зерновых должен быть низкий (не выше 150 мм), предупреждающий потери зерна за жаткой и обеспечивающий наибольший сбор соломы;

- солому и полову нужно убирать с полей вслед за комбайном и укладывать их как правило в скирды;

- перепад высоты среза у левой и правой боковин не должен превышать 100 мм.

- при уборке в оптимальные агротехнические сроки суммарные потери зерна за жаткой для полеглых хлебов не должны превышать 1 %.

3.1 Анализ существующих стеблеподъемников

На жатках ЖБА-3,5, ЖВН-6А, ЖРС-4,9А и др. можно устанавливать заводские стеблеподъемники или изготовленные в хозяйстве из пружинной стали диаметром 8… 12 мм.

Известен стеблеподъемник по а.с 2045883 РФ (рисунок 3.1), конструктивно выполненный как единая деталь, имеющий пружинящее основание с приваренной к нему пластиной Т-образной формы, которой крепится к пальцевому брусу болтовыми соединениями. Передняя часть стеблеподъемника представляет элемент спиральной пружины, заканчивающейся подъемным пером с ограничителем, расположенными над ножом. [1]

Рисунок 3.1 –Стеблеподъемник по а.с. 2045883

Стеблеподъемник состоит из основания 1, подъемного пера 2, при этом основание 1 выполнено в виде плавно спрофилированной пластины, причем перед узлом 3 крепления ее к жатке пластина выполнена в виде, как минимум, одного витка пружины 4, а подъемное перо 2 крепится к основанию под углом 25…45o. На конце пера по ходу движения стеблеподъемника шарнирно (на чертеже не показано) закреплена изогнутая пластина 5. Основание 1 подвергнуто химико-термическому упрочнению, например оксикарбонитрации. Угол крепления пера к основанию 25…45o выбран экспериментально. При угле менее 25o стеблеподъемник загребает почву, что резко ухудшает качество косовицы хлебов. При угле, большем 45o, стеблеподъемник хорошо скользит по полю, хорошо поднимает полеглые стебли, но при перемещении по перу 2 стебли сваливаются со стеблеподъемника, не подводятся к режущему аппарату жатки, а значит, ухудшается качество косовицы хлебов. Основание 1 подвергнуто химико-термической обработке с целью увеличения срока службы основания 1, а значит, и стеблеподъемника в целом. Цементация или газовое азотирование увеличивает стойкость к истиранию основания, значительно повышается стойкость к истиранию и при закалке его, но наибольшая стойкость к истиранию получается при обработке основания в расплавах солей (оксикарбонитрация).

Сущность оксикарбонитрации заключается в насыщении основания 1 азотом и углеродом при обработке его в неядовитых расплавах солей на основе цианата калия при температуре 500…600oС. Образующиеся нитриды и карбонитриды железа и легирующих элементов придают основанию 1 повышенную твердость поверхности, износостойкость и коррозионную стойкость. Упрочненный слой толщиной 0,2…0,3 мм относительно вязок, что исключает его выкрашивание и отслоение при работе. Стеблеподъемник работает следующим образом: узлом крепления 3 стеблеподъемник крепится к жатке. При движении по полю стеблеподъемник основанием 1 скользит по полю. При набегании стеблеподъемника на полеглые стебли местом скрепления основания 1 с пером 2 стебли поднимаются и, скользя по перу 2, плавно подводятся к режущему аппарату жатки, где срезаются и укладываются в валок или идут на обмолот. При набегании стеблеподъемника на препятствие (камни, комки земли, инородные тела) он под действием витка (витков) пружины 4 плавно отклонится и вновь примет исходное положение при сбегании с препятствия. При этом не произойдет перепутывания стеблей и не ухудшится качество косовицы хлебов.

Недостатком стеблеподъемника является то, что передняя часть стеблеподъемника выполнена в виде горизонтально расположенной пружины. Такое расположение приводит к наматыванию на пружину стеблей растений, забиванию стеблеподъемника, неравномерному срезанию стеблей, пропуску не срезанных стеблей, забиванию жатки, а значит, и к ухудшению качества косовицы хлебов.

Известен стеблеподъемник по а.с 2206975 РФ (рисунок 3.2), основание которого выполнено в виде плавно спрофилированной пластины, причем перед узлом крепления ее к жатке пластина выполнена в виде, как минимум, одного витка пружины, а подъемное перо крепится к основанию под углом 25…45°, при этом на конце его по ходу движения стеблеподъемника закреплена изогнутая пластина, а основание подвергнуто химико-термическому упрочнению, например оксикарбонитрации.

Рисунок 3.2 – Стеблеподъемник по а.с. 2206975

Стеблеподъемник конструктивно выполнен как единая деталь, имеет пружинящее основание 1 с приваренной к нему пластиной 2 Т-образной формы, которой крепится к пальцевому брусу 3 болтовыми соединениями 4. Передняя часть 5 стеблеподъемника представляет элемент спиральной пружины, заканчивающейся подъемным пером 6 с ограничителем 7, расположенными над ножом 8. Стеблеподъемник работает следующим образом: при движении уборочного агрегата по полю полеглые растения подбираются приемной частью 5 стеблеподъемника и перемещаются вверх по подъемному перу 6. Стеблеподъемник изготовлен целиком из пружинящего материала единого сечения, однако его приемная часть имеет тройную ширину, что обеспечивает большую площадь опоры и исключает перезаглубление при повышенной влажности почвы. Основание 1 стеблеподъемника выполнено пружинящим, что позволяет осуществлять копирование микрорельефа при постоянном контакте приемной части 5 с почвой. После среза ножом 8 растительная масса равномерно продвигается по участку Б и свободно сходит со стеблеподъемника. В случае значительного увеличения количества растительной массы на подъемном пере 6 оно под действием возросшей нагрузки отклоняется до упора ограничителя 7 в пальцевый брус 3 жатки и дальнейший его прогиб прекращается.

Одним из основных недостатков в конструкции данного стеблеподъемника является трудность настройки угла крепления пера к основанию, так как во время работы он всегда изменяется, особенно при наезде на неровности поля. При угле менее 25° стеблеподъемник загребает почву, что резко ухудшает качество косовицы хлебов. При угле, большем 45°, стеблеподъемник хорошо скользит по полю, поднимает полеглые стебли, но при перемещении по перу стебли сваливаются со стеблеподъемника, не подводятся к режущему аппарату жатки, а значит, ухудшается качество косовицы хлебов.

Стеблеподъемник включает кронштейн 1, закрепляемый на режущем аппарате жатки при помощи болтов, размещенных в отверстиях 2 с установленным на нем при помощи цилиндрического шарнира 5 промежуточным звеном 3. Последнее соединено при помощи цилиндрического шарнира 4 с рабочим органом, выполненным в виде башмака 6 и жестко соединенного с ним подъемника 7. В последнем установлена с возможностью поворота вокруг своей оси втулка 8, снабженная диаметральным отверстием 9. Рабочий орган подпружинен к земле при помощи упругой в осевом направлении тяги, состоящей из стержня 10, размещенного в диаметральном отверстии 9 и соединенного с кронштейном 1 цилиндрическим шарниром 11. На стержне 10 установлена винтовая пружина 12 сжатия, одним своим торцом контактирующая с кронштейном 1 через упорную шайбу 13, а другим — с цилиндрической поверхностью втулки 8. На конце стержня 10, противоположном размещению шарнира 11, навинчена гайка 14, при этом между ее торцом и цилиндрической поверхностью втулки размещены компенсирующие шайбы 15. Башмак 6 рабочего органа выполнен в виде пластины с радиусным передним концом 16 и опорной поверхностью, снабженной двумя выступами 17 и 18. Выступ 17 расположен в передней части опорной поверхности, а выступ 18 — в его задней части. Втулка 8 размещена таким образом, что прямая, проходящая через центр отверстия 9 и центр шарнира 11, параллельна поверхности земли в рабочем положении режущего аппарата.

В алтайском крае на уборке полеглых хлебов применяют стеблеподъемник, изображенный на рисунке 3.3 [2]. Стеблеподъемник работает следующим образом. В транспортном положении жатки башмак 6 с закрепленным на нем подъемником 7 перемещается при помощи силы тяжести и усилия пружины 12 в крайнее нижнее положение, при этом цилиндрическая поверхность втулки 8 входит в контакт с компенсирующими шайбами 15. Последние предназначены для регулировки нижнего положения башмака 6. В рабочем положении жатки башмак 6 опирается опорной поверхность на поверхность земли, при этом усилие прижатия башмака к земле определяется усилием пружины 12. За счет соединения подъемника 7 через промежуточное звено 3 с цилиндрическими шарнирами 4 башмак 6 контактирует с поверхностью земли всей опорной поверхностью, что исключает его зарывание в землю. Выполнение переднего конца 16 башмака 6 радиусным исключает травмирование стеблей скашиваемой массы. Выполнение опорной поверхности башмака 6 с двумя выступами 17 и 18 уменьшает силу трения между поверхностью земли и опорной поверхностью башмака 6.

Рисунок 3.3 – Стеблеподъемник по а.с. 2181536

Недостатком такой конструкции стеблеподъемника является неустойчивость технологического процесса подъема колосьев, обусловленная возможностью зарывания конца стеблеподъемника в землю.

Известен стеблеподъемник, который состоит из нижней части и верхней части 5 кожуха (рисунок 3.4), в котором смонтировано два цепных контура 1 с кронштейнами 2 и пальцами 3. Пальцы 3 шарнирно установлены на цепных контурах 1 и с помощью направляющих щелей 6, а также выступов могут изменять положение. Крепится стеблеподъемник на уборочную машину с помощью разъемной втулки 24.

Стеблеподъемник работает следующим образом. Цепные контуры приводятся в движение ведущими звездочками, которым сообщается движение от приводной звездочки. Пальцы 3 движутся по каналам, образованным щитком 8 и нижней частью кожуха 4. После прохождения щитка 8 концы пальцев 3 продолжают двигаться по желобкам 11 фигурных направляющих 10 и выходят в передней части направляющих щелей 6. Выход пальцев 3 осуществляется под углом к направлению движения и под углом к горизонту с одновременным поворотом пальцев 3 в плоскости, перпендикулярной цепному контуру. Такой выход пальцев 3 обеспечивает вход их под лежащие стебли и их захват. Кроме того, такой выход пальцев 3 обеспечивает захват стеблей, лежащих непосредственно у боковой поверхности носка-делителя как слева, так и справа. При дальнейшем движении пальцев 3 в передней части направляющих щелей 6, расположенных впереди ведомых звездочек, происходит подъем стеблей.

Подъем стеблей, лежащих поперек движения машины, и подаче их на пальцы 3 осуществляется носком-делите л ем 7. Дальнейший подъем стеблей осуществляется при перемещении пальцев 3 по направляющим щелям 6. Заход пальцев 3 в верхнюю часть кожуха 5 осуществляется под постоянным углом, по наклонному участку цепного контура.

Рисунок 3.4- Стеблеподъемник с цепными контурами

Описанные выше стеблеподъемники недостаточно полно осуществляют подъем поникших и обломанных стеблей, в связи с некоторыми недостатками в конструкции. Во время работы некоторые из них заглубляются в почву, другие же идут по поверхности скашиваемой массы тем самым, придавливая ее к земле.

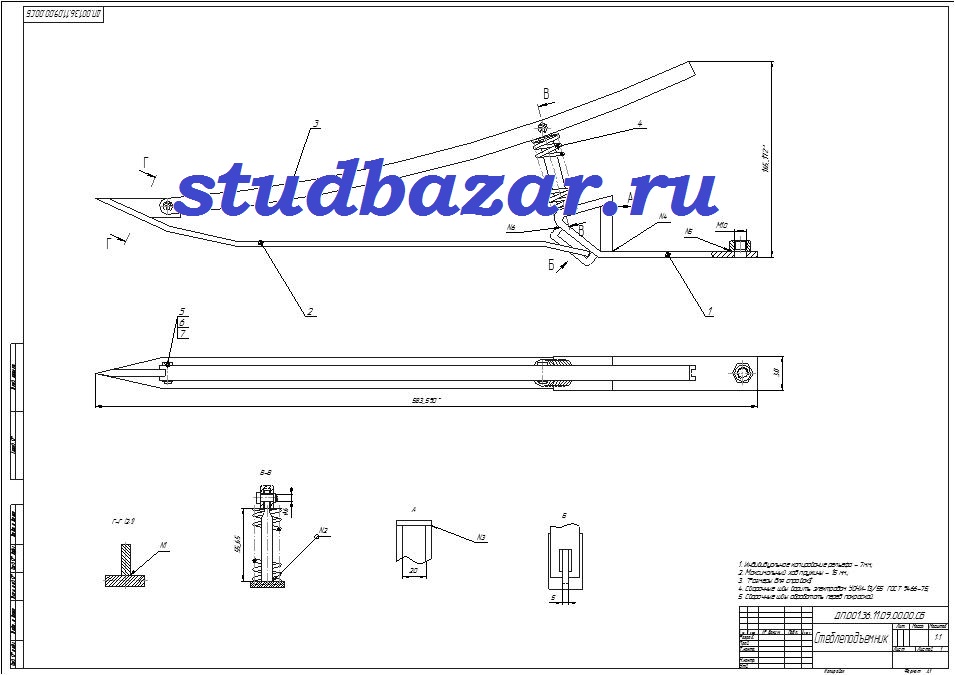

3.2 Описание предлагаемой конструкции стеблеподъемника для уборки полеглых хлебов

Предлагаемая конструкция направлена на устранение указанных недостатков и от ее реализации получен следующий результат: предлагаемое изменение конструкции стеблеподъемника позволяет значительно повысить качество косовицы хлебов, снизить потери урожая. Технический результат достигается за счет того, что дополнительно установлены направляющие, жестко закрепленные на основании, и полозок, шарнирно соединенный с подъемным пером и закрепленный в направляющих с возможностью перемещения в вертикальной плоскости, а изогнутая пластина выполнена из пружинной стали и жестко закреплена между подъемным пером и основанием.

На рисунке 3.5 изображена схема предлагаемого стеблеподъемника, установленного на режущем аппарате. Стеблеподъемник выполнен из пружинной стали диаметром 8…12 мм в виде шарнирного трехзвенника и содержит основание 1, с жестко закрепленными направляющими 6, которое является узлом крепления его к пальцевому брусу режущего аппарата жатки.

Рисунок 3.5 – Стеблеподъемник для уборки полеглых холебов

Подъемное перо 3 и полозок 2 шарнирно соединены между собой, кроме того, подъемное перо 3 шарнирно крепится к основанию, а полозок 2 закреплен в направляющих с возможностью перемещения в вертикальной плоскости. Между основанием 1 и подъемным пером 3 жестко закреплена пружина на штоке 4 из пружинной стали.

Полозок стеблеподъемника в месте взаимодействия с опорной поверхностью (почвой) расклепан и подвергнут химико-термической обработке. Стеблеподъемник работает следующим образом: основание 1 стеблеподъемника жестко крепится к пальцевому брусу режущего аппарата жатки. При движении по полю стеблеподъемник полозком 2 скользит по почве. При набегании стеблеподъемника на полеглые стебли полозок 2, шарнирно соединенный с подъемным пером 3, подхватывают полеглые стебли на высоте h, поднимают их по подъемному перу 3 и плавно, за счет шарнирного крепления, подводят к режущему аппарату жатки, где стебли срезаются и укладываются в валок или идут на обмолот. При набегании стеблеподъемника на неровности поля (камни, комки земли, муравейники) угол γ между полозком 2 и подъемным пером 3 изменится за счет своего шарнирного крепления, а высота h подхвата стеблей останется той же, т.к. полозок 2 свободно передвигается в вертикальной плоскости по направляющим. Под действием пластины 4, выполненной из пружинной стали и жестко закрепленной между подъемным пером 3 и основанием 1, стеблеподъемник после прохождения неровности вновь примет исходное положение. Высота h подхвата стеблей останется неизменной на протяжении всей работы, что будет способствовать равномерному срезанию стеблей, предотвращению пропуску полеглого урожая, а значит и повышению качества уборки полеглых хлебов.

Исходя из технических условий комбайна во время работы режущий аппарат, задевая о неровности поля, испытывает силу давления от почвы равную 2800…2900 Н [7]. Так как стеблеподъемники находятся впереди режущего аппарата, то они будут испытывать такую же силу, что и режущий аппарат. В связи с этим мы должны провести расчеты основных деталей стеблеподъемника. Схема стеблеподъемника приведена на рисунке 3.6.

Рисунок 3.6 – Схема стеблеподъемника

1-основание; 2- полозок; 3-подъемное перо; 4 шток;

5-пружина; 6-палец.

Проектировочный расчет пружины возвратного механизма

Исходные данные для расчета:

Сила пружины при рабочей деформации, F2 = 200 Н.

Сила пружины при предварительной деформации, F1 = 70 Н.

Средний диаметр пружины, D0 = 25мм.

Ход пружины, δ = 15 мм.

Материал пружины: проволока, сталь 65ГФА.

Определяем диаметр проволоки пружины.

Диаметр проволоки пружины определяется по следующей формуле [14]:

, (3.1)

где с — индекс пружины, принимаем с=10;

k — коэффициент, учитывающий кривизну витков и форму сечения проволоки;

[τк] — допускаемое касательное напряжение при кручении, МПа.

(3.2)

Допускаемое касательное напряжение при кручении [τк] принимается равным 400 МПа. [16] Тогда расчетный диаметр проволоки будет равен:

Принимается проволока диаметром 4 мм (проволока 4 ГОСТ 9389-75).

Рассчитываем число витков пружины.

Число витков пружины, установленной с предварительной натяжкой, определяется по следующей формуле:

(3.3)

где δ — заданное упругое перемещение (ход) пружины, мм;

λ— осевая податливость одного витка пружины, мм/Н (определяется по формуле 3.4.

(3.4)

где G — модуль сдвига, для применяемой стали G=93712 МПа[16].

Тогда число витков будет равно:

Принимается количество рабочих витков пружины, равное 5.

Полное число витков пружины (n1) принимается равным 7.

Рассчитываем рабочие характеристики пружины.

Максимальная осадка пружины (δ3) определяется по следующей формуле:

(3.5)

Шаг пружины, t:

(3.6)

Необходимая длина проволоки для изготовления пружины:

(3.7)

Наименьшая длина пружины (сжатой) определяется по следующей формуле:

(3.8)

Полная длина (ненагруженной) пружины:

(3.9)

Установочная длина пружины:

Н1 = Н0 – δ,мм (3.10)

Н1, = 101 – 15 = 86 мм

Длина пружины при рабочей деформации, мм

(3.11)

Рисунок 3.7 – Схема рассчитанной пружины

Делаем проверку спроектированной пружины на устойчивость.

Гибкость пружины, определяемая отношением H0/D0, во избежание потери устойчивости, должна быть меньше 2,5. В этом случае будет отсутствовать выпучивание пружины и нет необходимости в установке дополнительных оправок либо гильз. В данном случае отношение H0/D0 равно 4, но спроектированная пружина одевается на шток т.е. параметры спроектированной пружины отвечают требованиям устойчивости.

Расчет заклепки на срез и смятие

Проверка производится при условии, что сила, действующая на палец равна максимальной нагрузке на полозке F = 800 Н [7] (рисунок 3.7).

Условие прочности на срез [5]:

(3.12)

где F – действующая на палец сила, перпендикулярная его оси, Н;

z — количество плоскостей среза, z = 2;

d — диаметр заклепки, d = 0,004 м;

[τС] — допускаемое напряжение на срез.

При статической нагрузке [τС] = 0,25…0,4 . Для Ст 3 принимаем

[τС] = 35 МПа.[5]

Рисунок 3 — Схема к расчету пальца на срез и смятие

= 8,8 МПа <[τС] = 35 МПа

Условие прочности на срез выполняется.

Условие прочности на смятие:

(3.13)

где t – толщина соединяемых частей (t = 2), мм;

— допускаемое напряжение на смятие, = 70 МПа.

n – количество пальцев, n =1,

= 10 МПа,

10 МПа < 70 МПа.

Условие прочности выполняется.