Стоимость работы составляет 1690 руб. Для получения материалов данной работы обращайтесь к администраторам через соц. сеть https://vk.com/studbazar или по электронной почте studbazar@mail.ru.

В дипломном проекте освещены вопросы, касающиеся решения проблем организации ТО и ремонта автомобильного транспорта в автотехцентре. В первом разделе проекта приведена характеристика предприятия СТО, а также анализ его организационно-экономической и хозяйственной деятельности. Во втором разделе проекта приведен технологический расчет числа заездов на СТО, выбор перечня оказываемых станцией услуг и расчет годовой трудоемкости работ. В третьем разделе проекта произведен анализ существующих конструкций стендов для разборки-сборки ДВС автомобилей, предложены мероприятия по модернизации стенда одной из рассмотренных моделей, проведены прочностные проверочные расчеты модернизированного стенда. В четвёртом разделе описана технология капитального ремонта ДВС марки ВАЗ. В пятом разделе проекта содержится описание мероприятий по охране труда, разработана инструкция по технике безопасности слесаря-ремонтника, разработаны мероприятия по экологической и противопожарной безопасности. В шестом разделе проекта произведен расчет экономической эффективности модернизации стенда для разборки-сборки ДВС легковых автомобилей и расчет эффективности организации в СТО участка капитальных ремонтов ДВС.

Двигатель автомобиля — одна из самых дорогостоящих и самых важных частей автомобиля, от которой напрямую зависит не только работоспособность машины, но и безопасность движения на нем. Двигатель, как и любой другой узел автомобиля, имеет свой ресурс, который рано или поздно вырабатывается и требует ремонта. Замена двигателя новым агрегатом в большинстве случаев намного дороже, чем его восстановление. В связи с этим, чаще всего автовладельцы склоняется к ремонту двигателя.

Капитальный ремонт двигателя – это комплекс мероприятий по восстановлению работоспособного исправного состояния двигателя и/или восстановлению его ресурса производимый в случае невозможности или нецелесообразности его замены на новый.

Стадии ремонта (капитального ремонта) двигателя внутреннего сгорания:

— Диагностика двигателя. Цель диагностики двигателя – это определение его технического состояния и выявление неисправностей и их причин. Без качественно выполненной диагностики практически невозможно выполнить профессионального ремонта.

— Демонтаж двигателя.

— Разборка двигателя. Разборка агрегата осуществляется на специальном стенде с целью демонтажа сборочных единиц и узлов с базовой детали.

— Дефектовка, или по-другому оценка степени износа всех деталей, в результате которой станет понятным, какие детали могут быть восстановлены, а какие подлежат замене.

— Замена изношенных повреждённых деталей и восстановление деталей двигателя. С целью восстановления геометрических размеров и формы такие детали, как гильзы, коленчатый вал, ГБЦ подвергаются механической обработке на специализированных станках.

— Сборка двигателя. Сборка заключается в последовательной установке отремонтированных узлов, сборочных единиц и деталей на базовую деталь.

— Установка (монтаж) двигателя. Монтаж ДВС на автомобиль осуществляется с помощью талей, траверс, кранов-манипуляторов для транспортировки агрегатов.

— Регулировка и запуск двигателя. Эти операции проводятся с целью определения правильности и качества ремонта и сборки двигателя.

— Обкатка (тестирование) двигателя.

— Гарантийное обслуживание на сделанные работы.

3.1 Обзор конструкций стендов

для разборки-сборки ДВС

Разборка и сборка двигателей автомобилей требует значительных физических усилий. Данные усилия требуются для изменение положение агрегата массой в 100 и более килограммов при выполнении требуемых операций. Средства механизации, использующиеся при ремонте двигателей автомобилей, существенно облегчают физический труд и снижают трудозатраты. К ним относятся стенды для разборки и сборки двигателей. Они конструктивно схожи, просты в использовании, но отличаются не только логотипами производителей.

Кантователи – другое, не менее распространенное наименование стендов для разборки и сборки, они позволяют выполнить простейшие операции с двигателем, другими автомобильными агрегатами и устройствами:

— вывешивание;

— изменение положения и фиксация под разными углами для удобства проведения ремонтных работ.

Время на разборку и сборку двигателей при этом, по разным источникам, сокращается в 1,5…2 раза.

Стенды, как правило, используют на авторемонтных предприятиях, в крупном автосервисе с поточным ремонтом ДВС.

Критерии оценки и технические характеристики стендов

Современные стенды (отечественного или зарубежного производства) и изготовленные еще в Советском Союзе – это «две большие разницы». Эволюционный процесс налицо, как и влияние китайской экономики. Неизменными остались критерии, по которым стенды оценивались раньше и сейчас. Это универсальность и удобство эксплуатации. Добавить к общепринятым критериям следовало бы безопасность, так как китайские изготовители, удешевляя производство, частенько пренебрегают этим показателем. Стендов, произведенных в Китае, как и всего остального, на мировом рынке великое множество. Для наглядности приведем технические характеристики, цены стендов трех распространенных брендов для разборки и сборки двигателей весом 500 кг:

Стенд модели Р-500Е (производитель — Челябинский завод автосервисного оборудования) предназначен для сборки-разборки, ремонта двигателей автомобилей и других агрегатов отечественного и импортного производства [4].

Данный стенд помимо своей надежности обладает следующими преимуществами:

— универсальные адаптеры позволяют легко установить на стенд любой двигатель, КПП, задний мост или другой узел весов до 500 кг;

— самотормозящийся червячный редуктор позволяет повернуть и зафиксировать закрепленный на стенде двигатель или другой узел так, чтобы было удобно и качественно производить ремонтные работы;

— стенд имеет поддон для сбора технических жидкостей.

Общий вид стенда модели Р 500 Е представлен на рисунке 3.1

Рисунок 3.1 Общий вид стенда модели Р 500 Е

Технические характеристики стенда Р 500 Е представлены в таблице 3.1.

Таблица 3.1 — Технические характеристики стенда Р 500 Е

| Модель | Р500Е |

| Тип | стационарный |

| Грузоподъемность | 500 кг |

| Способ поворота | вручную через червячный редуктор |

| Длина | 1195 мм |

| Ширина | 791 мм |

| Высота | 1050 мм |

| Масса, не более | 160 кг |

Р-500Е оборудован оригинальными адаптерами, имеющими четыре степени свободы, что обеспечивает его высочайшую универсальность. Иностранные производители обычно ограничиваются двумя степенями свободы креплений ДВС на стендах: вверх-вниз, вправо-влево. Стенд специально разработан в 2008 году инженерами «Автотехснаб» для вывешивания и работы с любыми типами двигателей, КПП, задних мостов, узлов и устройств автомобилей весом до 500 кг. Этого недоставало его предшественнику – Р-500.

Стенд модели С10601-2 (торговая марка Trommelberg (Германия), страна-производитель Китай) применяется для ремонта и транспортировки механических узлов транспортных средств. Зажимной узел имеет возможность поворота, что обеспечивает удобство при ремонте. Установка имеет четыре точки опоры, благодаря этому достигается устойчивость конструкции [5].

Общий вид стенда модели С10601-2 представлен на рисунке 3.2.

Рисунок 3.2 Общий вид стенда модели С10601-2

Стенд для разборки-сборки двигателя марки ЗУБР модели 43030-04 предназначен для упрощения ремонта и транспортировки двигателя автомобиля. Данное устройство имеет грузоподъемность 400 кг и оснащено специальным поворотным механизмом. Для удобства перемещения стенд оснащен колесами [5,6].

Общий вид стенда модели 43030-04 представлен на рисунке 3.3.

Рисунок 3.3 Общий вид стенда модели 43030-04

Стенды С10601-2 и ЗУБР43030-04 оснащены универсальным креплением для двигателей и КП различных марок автомобилей.

Стенд модели Т63004 предназначен для разборки-сборки двигателей и коробок передач. Стенд разработан для ремонта тяжелых двигателей и коробок передач (до 500 кг). Стенд имеет возможность поворота уже закрепленного двигателя на 360 градусов.

Стенд Т63004 продольно регулируемый, и установлен на роликах с возможной блокировкой. Фиксатор позволяет безопасно вращать и позиционировать закрепленный ДВС.

Для крепления двигателей используются специальные адаптеры под конкретные двигатели. Стенд оснащен стойкой с поддонами для масла и инструмента [7].

Общий вид стенда модели Т63004 представлен на рисунке 3.4.

Рисунок 3.4 Общий вид стенда модели Т63004

Стенд модели Т63029 для переборки грузовых двигателей и коробок передач разработан для ремонта 8 и 12 цилиндрических двигателей и коробок передач массой до 800 кг. Стенд модели Т 63029 компактный и маневренный даже с закрепленным двигателем. Автостоп позволяет безопасно вращать и позиционировать объект. Для крепления двигателей используются специальные адаптеры под конкретные двигатели. Стенд оснащен стойкой с поддонами для масла и инструмента [7].

Общий вид стенда модели Т63029 представлен на рисунке 3.5.

Рисунок 3.5 Общий вид стенда модели Т63029

Стенды Т63004 и Т63029 имеют универсальную систему креплений, которая позволяет установить на стенд практически любой двигатель легкового автомобиля. О возможностях стенда по вывешиванию двигателей грузовых автомобилей, а также других агрегатов и узлов первоисточники умалчивают.

На рисунке 3.6 изображен стенд для сборки и разборки агрегатов легковых автомобилей.

Стенд содержит станину 1, вертикальную стойку 2, в верхней части которой установлена в подшипниковых опорах ось 3, на которой закреплен ложемент 4. Ось 3 фиксируется в том или ином положении зажимом 5 [8].

Агрегат (ДВС или КП) крепится в ложементе с помощью зажимов 6.

С одной стороны от рамки опоры установлены перпендикулярно плоскости рамки и на их конце установлен винтовой регулировочный механизм 7 для изменения положения изделия в вертикальном направлении, а с другой — наклонены к горизонту под углом, соответствующим габаритам изделий по их горизонтальной оси и на удаленных от дугообразной рамки концах последних установлены захваты 8 с винтовыми зажимами 9. Путем обмера наиболее широко распространенных типов ДВС и КП практически установлены средние габариты изделий и диапазон углов наклона опор ложемента к горизонту в 9…17°.

Количество опор (два профильных протяженных элемента) выбрано из условий устойчивости агрегата на двух опорах, что особенно важно при сферическом днище, центральная часть которого проваливается между двумя пластинами. При этом вертикаль, проведенная через центр тяжести агрегата, оказывается между пластинами, что соответствует условию устойчивости изделия.

Станина 1 снабжена тремя выдвижными опорами 10. Для перемещения стенда станина имеет колеса 11.

Рисунок 3.6 Общий вид стенда для разборки-сборки агрегатов

Стенд работает следующим образом.

После разблокирования опор 10 стенд может быть перемещен в удобное для работы положение с помощью колес 11, установленных на станине 1. Изделие укладывается в ложемент 4, закрепленный на оси 3 и фиксируемой зажимом 5 в верхней части стойки 2, и закрепляется с помощью зажимов 6. Для удобства разборки-сборки ДВС ложемент 4 может быть повернут вручную или с помощью каких-либо механизмов относительно оси 3 и закреплен в требуемом положении зажимом 5. Положение изделия в ложементе может регулироваться с помощью винтового регулировочного механизма 7, который позволяет поднимать или опускать один конец изделия с последующей фиксацией изделия в ложементе винтовыми зажимами 9. Предварительно изделие фиксируют в ложементе 4 с помощью захватов 8, которые заводят за торец изделия. После завершения работ с одной стороны агрегата, он может быть повернут в другое удобное положение вокруг оси 3.

Колеса 11 служат для транспортировки изделия, как в известных устройствах (подъемно-транспортных механизмах).

После установки стенда в нужное положение опоры 10 опускаются вниз и фиксируют стенд на полу. При этом наличие именно 3-х опор обеспечивает устойчивость стенда даже на неровном полу.

Рассмотренные модели стендов имеют общий недостаток – ненадежное крепление разбираемого ДВС. Помимо этого, честь моделей стендов имеют откровенно слабую конструкцию рамы, сваренную из трубы малого сечения.

Самые дешевые модели стендов лишены поддона для сбора стекающего масла, что делает их наименее удобными в работе.

3.2 Требования, предъявляемые к стендам для разборки-сборки ДВС

Стенды должны выполнять свое основное предназначение – обеспечить поворот и фиксацию двигателя в нужном положении, а также могут иметь дополнительные функции для удобства проведения работ, такие как:

— мобильность;

— дополнительные отделения для мелких деталей и крепежа;

— поддоны для сбора технических жидкостей и т.п.

Р-500Е – имеет червячный редуктор с углом поворота 0 – 360 град., который позволяет делать поворот закрепленного агрегата вручную в любом направлении и фиксировать в нужном положении.

Дополнительное оборудование – поддон для сбора технических жидкостей, которые могут вытекать из ДВС во время разборки.

Стенд С10601-2 – имеет вращающийся блок крепления с углом поворота 360 град., приводимый вручную для изменения положения и фиксации двигателя. Ручка блока покрыта специальным противоскользящим материалом для лучшего удержания при изменении положения агрегата.

Дополнительное оборудование и возможности: кантователь передвижного типа, имеет поворотные колеса.

Стенд модели Т63004 – оснащен крепежным узлом с углом поворота 360 град. и шестью положениями фиксации агрегата.

Из дополнительных возможностей: так же, как и С10601-2, кантователь подвижного типа имеет поворотные колеса для перемещения.

Таким образом, стенду Р500Е не хватает мобильности, это стенд стационарного типа. Стенды китайского производства не оборудованы поддонами, поэтому остатки всех технических жидкостей, находящиеся в разбираемом агрегате, успешно выливаются на пол.

Кантователь Т63004, кроме того, способен фиксировать агрегат только в шести возможных положениях. Это дает минимальные удобства для разборки, поскольку фиксация в четырех положениях уже является неудобством.

Требования безопасности

Если стенд не отвечает требованиям безопасности, то каким бы хорошим он ни был по другим критериям, то при выборе оборудования его следует исключать. Эталоном безопасности в рассматриваемых кантователях, без сомнения, является стенд Р500Е, так как его прочность, надежность, безопасность подтверждены инженерными расчетами стенда, проверены экспериментально с участием независимой экспертной группы и представителей автосервисов.

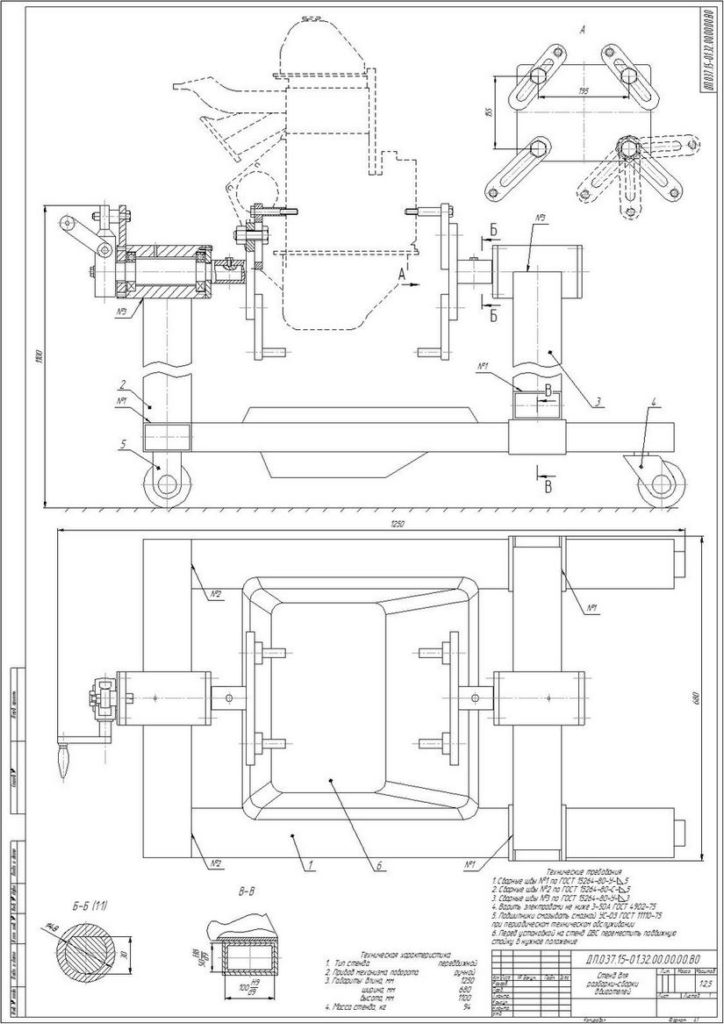

3.3 Модернизация стенда для разборки-сборки ДВС легковых автомобилей

За основу модернизируемого стенда целесообразно принять недорогую модель, например, стенд модели 43030-04. Сущность его модернизации будет заключаться в устранении выявленных недостатков, а именно, ненадежного консольного крепления разбираемого ДВС, которое необходимо заменить на надежное двухстороннее, оснастив базовый стенд вторым крепежным узлом аналогичной конструкции. Двухстороннее крепление на стенде ДВС различных размеров станет возможным благодаря разрезной конструкции рамы с возможностью перемещения на 0,4 м подвижной стойки. Также, для удобства работ, производимых на стенде, нами предлагается оснастить его поддоном для сбора стекающего масла (рисунок 3.7 а). Зажимной узел подвижной стойки предлагается изготовить аналогично данному узлу подвижной стойки (рисунок 3.7 б) [5].

Рисунок 3.7 Стандартные элементы модернизированного стенда:

а)-пластиковый поддон для сбора масла; б)-универсальный зажимной узел

В результате проведенных мероприятий по модернизации стенда мы получим более универсальный и удобный в работе стенд, изображенный на рисунке 3.8.

Рисунок 3.8 Общий вид модернизированного стенда: 1-рама; 2-неподвижная стойка; 3-подвижная стойка; 4-зажимной узел; 5-редуктор червячный; 6-поддон; 7-опора винтовая; 8-ДВС

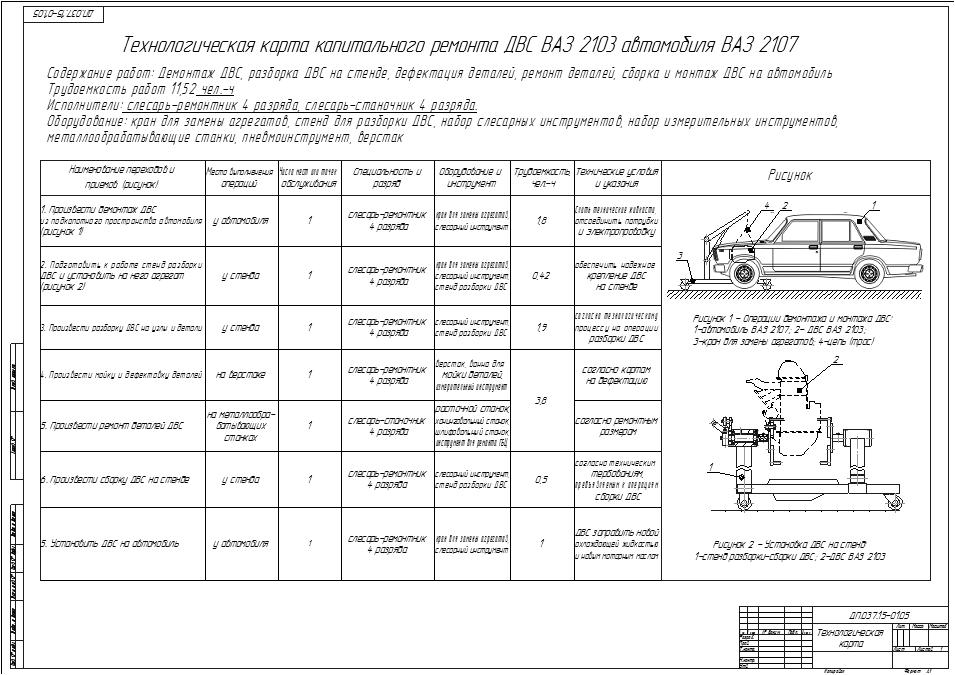

4.1 Разработка последовательности выполнения операций технологического процесса

С учетом того, что более 80% автомобилей, приезжающих в АТЦ «Сокол» являются легковые автомобили отечественного производства, среди которых большинство составляют автомобили семейства ВАЗ, целесообразно разработать технологический процесс ремонта ДВС автомобиля ВАЗ 2107.

Технологический процесс ремонта ДВС состоит из операций снятия ДВС с автомобиля и размещении его на стенде, его разборки, дефектации, ремонта, сборки, обкатки (производится не во всех случаях) и монтажа на автомобиль [13,14].

- Снимаем двигатель с автомобиля и очищаем его от грязи и масла.

Сливаем из двигателя охлаждающую жидкость и масло. Снимаем коробку передач, кожух и ведомый диск сцепления, стартер и отсоединяем приемную трубу от выпускного коллектора двигателя. Ослабив хомуты крепления, отсоединяем шланги системы охлаждения от отводящего патрубка головки блока цилиндров, подводящего патрубка и отводящей трубки радиатора отопителя. Снимаем корпус воздушного фильтра. Отсоединяем от карбюратора трос привода воздушной заслонки, трос привода дроссельных заслонок, провода от микровыключателя ЭПХХ и трубки подвода разрежения к электропнеамоклапану системы ЭПХХ.

Отсоединяем от штуцера впускной трубы шланг вакуумного усилителя тормозов. Отсоединяем подводящий топливный шланг от патрубка топливного насоса. Отсоединяем провод «массы» от шпильки крепления распределителя зажигания и низковольтный провод, соединяющий катушку с распределителем зажигания. Вынимаем центральный высоковольтный провод из крышки распределителя зажигания. Отсоединяем провода от генератора, датчика давления масла и датчика температуры охлаждающей жидкости.

Для демонтажа ДВС из подкапотного пространства целесообразно использовать кран для замены и транспортировка агрегатов, представленный на рисунке 4.1. Для удобства демонтажа ДВС целесообразно снять капот с автомобиля [5,6].

Рисунок 4.1 Кран гидравлический для замены и транспортировки агрегатов

Закрепляем тросы подъемного устройства на двигателе: в передней части — за рым, установленный справа на головке блока цилиндров, а в задней — за рым на блоке цилиндров слева.

Отворачиваем гайки болтов крепления подушек передних опор силового агрегата к кронштейнам блока цилиндров

Отворачиваем четыре гайки шпилек крепления кронштейна правой передней опоры силового агрегата к блоку цилиндров двигателя и снимаем кронштейн. Аналогично отсоединяем от блока цилиндров кронштейн левой передней опоры.

Производим демонтаж ДВС из подкапотного пространства.

- Производим подготовку стенда для разборки двигателя и закрепляем двигатель на стенде.

С учетом габаритных размеров ремонтируемого ДВС производим перемещение подвижной стойки стенда до нужного положения.

Помещаем ДВС между стойками стенда, производим фиксацию ДВС, заворачивая болты в отверстия крепления опор к блоку цилиндров.

- Производим разборку ДВС на узлы и детали.

Снимаем генератор, маховик, головку блока цилиндров, крышку насоса охлаждающей жидкости, поддон картера, крышку, цепь и звездочки привода распределительного вала, маслоотделитель и масляный насос.

Демонтируем насос охлаждающей жидкости и крышку заднего сальника коленчатого вала.

Производим разборку кривошипно-шатунного механизма, демонтируем поршни с шатунами.

Перед демонтажем коленчатого вала проверяем его осевой зазор. Предельная величина зазора — 0,35 мм. Далее производим снятие коленвала [13,14].

- Мойка, дефектация и ремонт деталей и узлов

После разборки двигателя тщательно промываем детали в керосине, очищаем от нагара и смолистых отложений и проверяем их техническое состояние. Поршневые кольца и пальцы, юбки, кольцевые канавки и бобышки поршней не должны иметь трещин, сколов, задиров и прижогов. На зеркале цилиндров, коренных и шатунных шейках коленчатого вала не допускаются трещины. Поврежденные детали подлежат обязательной замене. Задиры на шейках коленчатого вала устраняем шлифовкой, а на зеркале цилиндров — хонингованием (на СТО). Износ деталей, не имеющих заметных дефектов, определяем при помощи измерительного инструмента.

Диаметр юбки поршня измеряем микрометром с ценой деления 0,01 мм в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 52,4 мм от днища поршня [13,14].

Внутренний диаметр цилиндра измеряем нутромером с ценой деления 0,01 мм.

Измерения проводим в четырех поясах (на расстоянии 5, 15, 50 и 90 мм от плоскости разъема блока и головки блока цилиндров) и в двух направлениях — вдоль оси коленчатого вала и перпендикулярно оси.

Монтажный зазор между поршнем и зеркалом цилиндра должен составлять 0,05…0,07 мм. Если максимальное значение зазора больше 0,15 мм, цилиндры следует расточить и отхонинговать под ремонтные размеры поршней [13,14].

Зазор по высоте между поршневой канавкой и поршневым кольцом проверяем, вставив кольцо в соответствующую канавку и вводя плоский щуп между торцом кольца и поверхностью канавки.

Предельная величина зазора для каждого из колец составляет 0,15 мм.

Зазор в замке поршневого кольца измеряем плоским щупом, установив кольцо в тот цилиндр, в котором оно работало, на расстоянии 20…30 мм от нижнего края цилиндра. Величина зазора для каждого из колец составляет 0,25…0,40 мм [13,14].

Коренные и шатунные шейки коленчатого вала измеряем микрометром. Если износ или овальность шеек больше 0,03 мм, следует прошлифовать шейки до ближайшего ремонтного размера [13,14].

После шлифовки шеек коленчатого вала необходимо промыть масляные каналы в шатунных шейках вала, а для этого удалить заглушки масляных каналов.

Шлифовку шеек коленчатого вала, удаление и установку новых заглушек рекомендуем провести на СТО.

Промываем и очищаем от нагара масляные каналы блока цилиндров двигателя, удаляем остатки старых прокладок и герметика и продуваем блок сжатым воздухом.

- Сборка отремонтированного ДВС

Собираем двигатель в обратной последовательности. Устанавливаем новые вкладыши коренных подшипников номинального или ремонтного размера в постели блока цилиндров: в первую, вторую, четвертую и пятую — вкладыши с проточками на внутренних поверхностях, а в третью постель — вкладыш без проточки.

Смазываем рабочие поверхности вкладышей моторным маслом и укладываем коленчатый вал в постели блока цилиндров.

Вставляем в проточки пятой постели упорные полукольца, смазанные моторным маслом: с передней стороны — сталеалюминиевое, с задней — металлокерамическое (желтого цвета).

Поверхности полуколец с антифрикционным покрытием (на этих поверхностях выполнены канавки для подвода смазки) должны быть обращены к поверхностям коленчатого вала. Крышки коренных подшипников не взаимозаменяемы, так как обрабатываются заодно с постелями блока цилиндров двигателя. Маркировка крышек, соответствующая номерам коренных подшипников, нанесена на наружные поверхности крышек, как показано на рисунке 4.2 [13,14].

Рисунок 4.2 Метки на крышках коренных подшипников коленчатого вала

Устанавливаем нижние вкладыши (все — без проточек) в крышки коренных подшипников и смазываем их моторным маслом. Устанавливаем крышки коренных подшипников на свои места в соответствии с метками. При этом замки верхнего и нижнего вкладышей должны находиться с одной (правой) стороны блока цилиндров (глядя по ходу автомобиля). Затягиваем гайки крепления крышек коренных подшипников предписанным моментом.

Все поршни, устанавливаемые на двигатель, должны быть одной весовой группы (разница по массе поршней не должна превышать 5 г) [13,14].

Поршневой палец, правильно подобранный по диаметру к поршню и смазанный моторным маслом, должен входить в бобышки поршня под усилием большого пальца руки и не выпадать из бобышек в вертикальном положении.

При сборке шатуна с поршнем нагреваем верхнюю головку шатуна при температуре 240 °С в течение 15 мин. Нагретый шатун зажимаем в тиски, надеваем поршень на шатун, обеспечив совпадение отверстия в верхней головке шатуна и отверстий в бобышках поршня [13,14].

Надетый на оправку поршневой палец быстро вводим в отверстия верхней головки шатуна и бобышек поршня.

Операции по запрессовке поршневого пальца следует производить максимально быстро, так как после остывания шатуна изменить положение пальца в его головке уже не удастся.

Смазываем моторным маслом кольцевые канавки на поршне и устанавливаем поршневые кольца. При этом проточка («скребок») нижнего компрессионного кольца должна быть обращена вниз, а фаски на наружной поверхности маслосъемного кольца должны быть обращены вверх.

Укладываем новые вкладыши шатунных подшипников номинального или ремонтного размеров в нижние головки и крышки шатунов и смазываем вкладыши моторным маслом. Смазываем также зеркала цилиндров, поршни и поршневые кольца. Обжимаем поршневые кольца на поршне оправкой для установки поршня с кольцами в цилиндр и вводим нижнюю головку шатуна и юбку поршня в цилиндр. Поршень в цилиндре располагаем так, чтобы метка «П» вблизи бобышки была направлена вперед.

Затягиваем гайки болтов крепления крышки шатуна равномерно предписанным моментом. Аналогично устанавливаем поршни с шатунами других цилиндров.

Дальнейшую сборку двигателя выполняем в последовательности, обратной сборке, заменяя уплотнительные прокладки и сальники новыми.

- Монтаж ДВС на автомобиль

Монтаж ДВС на автомобиль осуществляется в последовательности, обратной операциям демонтажа. Установленный на автомобиль ДВС заправляется новой охлаждающей жидкостью и моторным маслом.